“取之不尽,用之不竭。”这句话如今已被改写,资源是有限的,尽管矿山资源储量丰富,历时多年开采,也逐渐出现矿石品位下降、开采成本高、尾矿库服务年限降低等问题。“金山银山,不如绿水青山”绿色发展的理念是企业生存之本,既要扩大产能维护企业经济效益,又要加强资源综合利用率,减少环境破坏。对矿石进行预选抛废,富集矿石品位,尽可能的减少进入球磨、浮选阶段的废石,是降低采选成本最直接、最有效的方式。

酒钢镜铁山铁矿属于国内典型的难选“红矿”,被称为“镜铁山式铁矿”,矿体分为桦树沟矿区和黑沟矿区两部分,分别采用井下无底柱崩落采矿和露天采矿,采出的矿石破碎后火车运输至78公里外的冶金厂区。截止2019年末,镜铁山铁矿石保有储量约3.21亿吨,其中桦树沟矿区2.24亿吨,黑沟矿区0.97亿吨。

镜铁山矿年输出0-100mm铁矿石约900万吨,其中0-15mm粉矿采用强磁选工艺处理,15-100mm块矿采用竖炉磁化焙烧-弱磁选-反浮选的工艺处理。15-100mm块矿经过两段闭路磁化焙烧后,利用磁滑轮将脉石和围岩抛出,经皮带运输至废石山堆存。

采矿不可避免会混入一定比例的围岩,酒钢镜铁山桦树沟矿区属井下开采,围岩混入量为13%左右,黑沟矿区属露天开采,围岩混入量为5%左右。

鉴于酒钢选矿厂建设在距矿区70多公里冶金厂区的特殊性,废石随矿石下山,进入选矿流程,需产生运输、焙烧及堆存成本约70-80元/吨。

从酒钢选矿厂1972年投产至今,废石堆场已堆存选矿废石约1000万吨,在酒钢冶金厂区形成三座废石山,按照一选、二选每年产生45万吨废石测算,废石堆场只能再使用2年,公司即将面临废石无处可堆的困境,需投资新建废石堆场,但废石堆场厂项目建设审批难度大。

环保政策要求废石减量化堆存,即便将废石运输下山也要磨细后排入尾矿库,即缩短尾矿库服务年限,又造成选矿成本增加。

镜铁山矿为保证输出矿品位,尽可能减少围岩混入量,收紧贫化率指标,导致回采率指标降低,造成部分边界低品位铁矿石资源流失。

如此境遇下,要符合绿色发展的路线,还要扩大产能,提升企业经济效益。进行技术变革,成为了企业的迫切需求,经过多家对比分析,综合考量,酒钢镜铁山最终决定选用霍里思特的X104智能分选机。

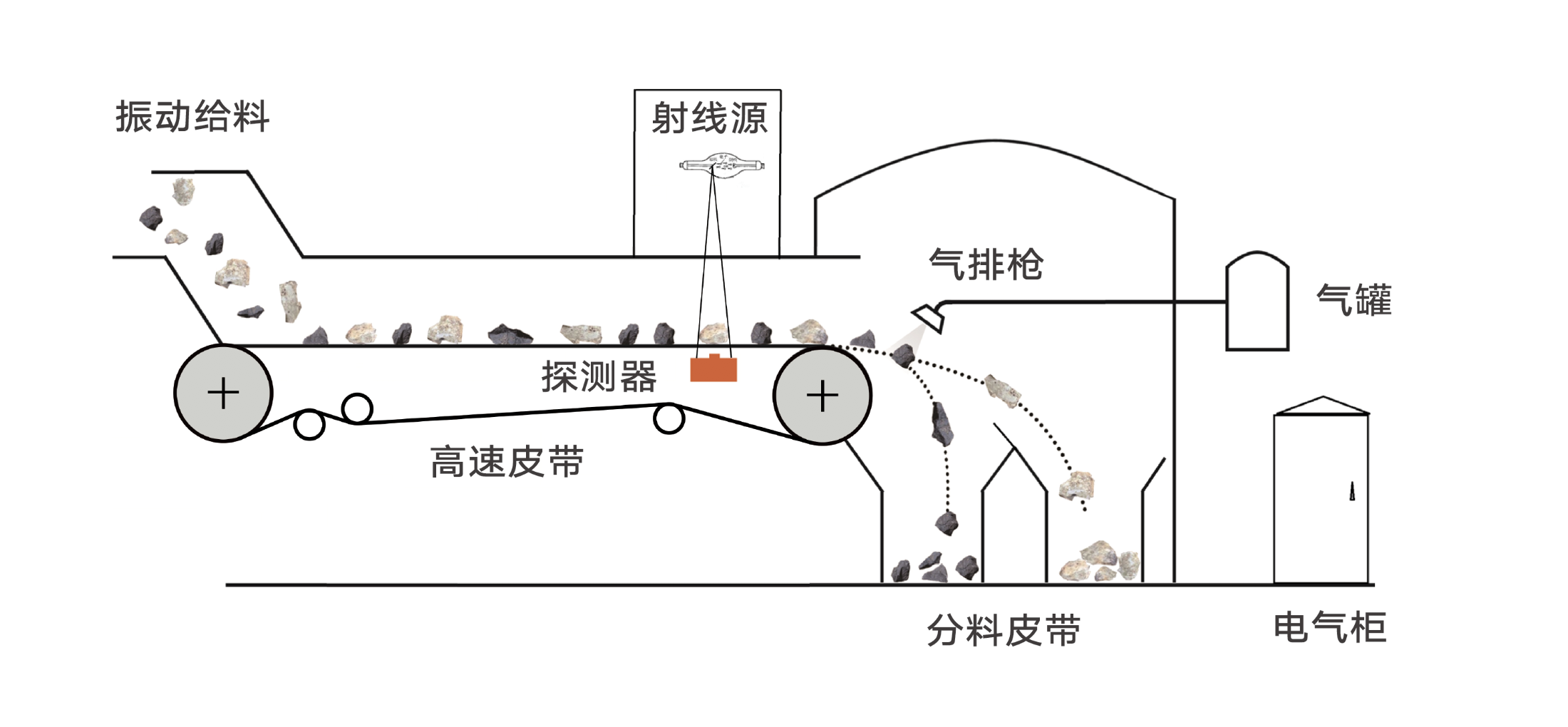

此设备基于X光与可见光双光谱融合的检测模式,通过双光谱实时成像技术扫描待检测矿石,以智能AI算法精准识别矿物中的指定元素,并用高速气排枪分离矿石和废石。

随着X射线的透视识别,一块块废石从原矿中分离出来,经过连续一个月的连续运转及现场取样考核,X104将采矿中混入的13%围岩尽数选出、围岩抛出率99%,抛废尾矿品位9.85%、金属回收率95%、输出矿品位提高3.7%;超出原预期目标:围岩抛出率>95%,金属回收率>90%。酒钢原在2002年就投资建设了桦树沟矿强磁预选工艺生产线,经了解,强磁预选针对细粒级镜铁矿有不错的分选效果,但随着粒级增大,废石随磁滚筒转动的惯性力便大于磁场对矿石的吸引力,强磁选的效果急剧下降。而X104智能分选机正好适用于块矿,完美互补解决了此问题。针对+15mm粒级块矿,强磁预选尾矿品位约20%,X104智能分选则降到9.85%。这一结果,标志着酒钢镜铁山桦树沟块矿智能预选抛废取得成功,填补了国内黑色金属领域智能预选抛废工艺技术应用的空白。

经对已成功应用智能分选设备的国内矿山考察了解,考虑矿石运输筛分等配套设施成本,霍里思特X104智能分选机对对镜铁矿进行预选具有显著效益。按镜铁矿抛废率13%测算,抛出每吨围岩增加成本24元/吨,经测算,约每年可将40万吨废石留在山上,镜铁山矿围岩随矿石一同下山产生70-80元/吨的成本,扣除围岩抛除成本,每吨围岩创造效益46-56元/吨,合计创效超800万元/年。